食品输送机械设备的发展(浓相输送系统在食品工业中的应用)

作者:擎川EVERLA输送带厂家 来源: 网络整理 阅读次数:94 发布时间: 2022-11-14 15:40:01

导读:食品输送机械设备的发展(浓相输送系统在食品工业中的应用) 输送水泥用罗茨风机,气压多少? 这个主要看你的水泥输送的量 和输送的距离 水平长度 垂直高度,这样才能确定使用的罗茨风机

食品输送机械设备的发展(浓相输送系统在食品工业中的应用)

输送水泥用罗茨风机,气压多少?

这个主要看你的水泥输送的量和输送的距离水平长度垂直高度,这样才能确定使用的罗茨风机的流量和压力,你是要采购罗茨风机吗按照你的这个高度和水平距离的话罗茨风机的要是达不到你的要求的罗茨风机最多达到2公斤压力

自动化控制在工业上的应用?

工厂自动化是指用自动装置或系统控制來管理生产设备及生产过程,它集计算机技术、自动化技术、激光技术和机器人技术之大成。一般认为,工厂自动化是指利用计算机充分掌握从接受订货开始,到产品发货结束之间所有生产活动的复杂信息流,并对生产系统整体进行高度管理和控制的自动化过程.其目的主要是!①省力;②提高设备运转率和利用率;③实现高效生产管理,即减少零件、材料、半成品和成品的库存量、减少资金积压,加快资金周转,创造大的经济效益;①缩短从产品规划、设计、研制到产品出厂之间的生产周期;⑤满足用户对产品的多样化、多功能化和智能化需求。

工厂自动化,按其性质又可分为连续生产自动化和断续生产自动化两种。连续生产自动化又叫过程自动化,主要是指石油、化工、冶金、电力等工业部门中连续生产过程的自动化.即通过采用各种检测仪表、调节仪表、控制装置、电子计算机等自动化技术工具,对整个生产过程进行自动检测、监督和控制,以达到实现各种最优的技术经济指标,提高经济效益和劳动生产率,节约能源、改善劳动条件、保护生态环境等目标。

一个实现自动化的工厂,应具有以下特征:

第一就是有一个内部联网的现代化的信息管理系统,即通过网络实现全厂生产、信息采集与处理、财务、人事、技术与设备等的计算机自动化管理;

第二就是生产设备实现自动化,即单个设备由计算机控制,生产过程中实现自动传输等;

第三就是建成一个“柔性生产系统”,即具备一种新型的多品种、少批量生产的加工设备。这种系统比较容易适应设计的改变和加工物形状、数量的变化。这种系统可大可小,大的由若干个工业机器人、数控机床及控制装置、监控电脑及无人运输车组成,可以构成整条生产线;小的则可以独立完成各种各样的加工生产任务;

第四就是产品设计与生产工艺设计实现自动化,并采用了计算机辅助设计的方法,这样既节省了设计时间和费用,又大大提高了生产效率;

第五就是建立了自动化仓库,实现工厂自动化的一个必备的条件。对一个工厂的原材料、半成品和成品实现自动化管理,不仅能提高场地的利用效率,减少管理费用,还能使物品的存取变得井然有序,一旦某种生产原料告缺,采购部门将立即从中获得信息,及时进货。

“无人化自动工厂”是一个自动化程度很高的自动化工厂,以上的各种条件它不仅全部俱备,而且,还建有自动化仓库,原材料、半成品及成品自动传送线和现代化的信息管理系统,使生产线上的人员减少到最低限度。除少数的维修人员外,生产线上的整个生产过程不需人员参与,可以一天24小时连续不停地生产,产品的质量稳定可靠,生产效率也很高。

工厂自动化发展

20世纪40年代开始,人們开始使用分散式测量仪表和控制装置,进行单参数自动调节,取代了传统的手工操作。

50年代,人们开始把检测与控制仪表集中在中央控制室,实行车间集中控制,一些工厂企业初步实现了检测仪表化和局部自动化.这一阶段,过程控制系统结构绝大多数还是单输入单输出系统,受控变量主要是温度、压力、流量和液位四种参数,控制的目的是保持這些参数的稳定,消除或减少对生产过程的干扰影响.而过程控制系统采用的方法是经典控制理论中的频率法和轨迹法,主要解决了单输入单输出系统的常值控制和系统综合控制问题.

60年代,工业生产的不断发展,工厂自动化程度大大提高。在自动化仪表方面,开始大量采用单元组合仪表.为了满足定型、灵活、多功能等要求,还出现了组装仪表,以适应比较复杂的模拟和逻辑规律相结合的控制系统需要.与此同时,开始采用电子计算机对大型设备,如大型蒸馏塔、大型轧钢机等,进行最优控制,实现了直接数字控制(DDC)及设定值控制(SPC)。在系统方面,出现了包括反馈和前馈的复合控制系统。在过程控制理论方面,除了仍采用经典控制理论解决实际生产过程中的问题外,现代控制理论也开始得到应用,控制系统由单变量系统转向复杂的多变量系统.在此期间,工厂企业实现了车间或大型装置的集中控制.

70—90年代,现代工业生产的迅猛发展,自动化仪表与硬件的开发,微计算机的问世,使生产过程自动化进入了新的高水平阶段。对整个工厂或整个工艺流程的集中控制,应用计算机系统进行多参数综合控制,或者用多台计算机对生产过程进行分级综合控制和参与经营管理,是这一阶段的主要特征。在新型自动化技术工具方面,开始采用微机控制的智能单元组合仪表,显示和调节仪表,以适应各种复杂控制系统的需要.现代控制理论中的状态反馈、最优控制和自适应控制等设计方法和特殊控制规律,在过程控制中得到了广泛应用,自动化技术呈现出一派欣欣向荣的新景象.

进入21世纪以来,“以人为本”、“节能环保”的观念深入人心,对工厂自动化提出了新的要求。随着计算机技术、无线技术、现场总线技术、工业以太网技术、IT技术、机器人技术,传感器技术以及安全技术等科学技术的不断发展与创新,工厂自动化发展到了新阶段,不断增加的功能集成提升了所有驱动技术中集散的智能化,保证这些设备在初次连接时能得到恰如其分的使用,并在系统中充分地发挥各自的优势。自动化制造商正不断增加整体模块在系统中的功能。这个功能是通过集成开发的通信接口、可靠的控制软件、统一的工程工具和各种创新的模拟工具。这些进步推动着项目规划和机械运转技术的发展,同时也不断降低着总成本。在未来,“无线工厂”、“数字化工厂”、“绿色工厂”将成为人们追求的目标,控制技术和传感器也将越来越大程度地主宰新生代的工厂和机器。

浓相输送系统在食品工业中的应用

浓相输送非常适用于易碎性材料,浓相输送在输送距离上受鼓风机或泵能产生的能量限制,因为在压力系统中,材料是通过输送管线推动的。大块材料以紧凑的弹头形式移动。该段塞通过旋转阀给料器或拾取接头进入输送管道后自然形成。输送有规律的波动是正常的,以实现稳定的段塞形成。浓相输送系统运行在高物料和低空气流量的环境中,速度较低,物料从输送线进入过滤接收器,物料持续输送,直到操作员手动停止系统,或者当从目的地接收到系统设定指示时自动停止。浓相输送系统简单和易于清洁的设计,深受客户的喜欢。

正压浓相输送系统具有长距离高效和高容量的输送能力,被用于各种物料配料输送。当处理易碎或有离析倾向或对温度或湿度敏感的物料时,使用正压浓相输送尤其合适。还应该注意的是,由于浓相输送系统组件在卫生设计方面的创新,可提供易于清洁和拆卸的选项,使其非常适合食品应用。典型的正压浓相输送系统,在食品工业中使用的,可以分为浓相输送、压力容器系统和浓相输送、旋转阀压力系统。浓相输送压力容器系统采用高气压通过低速管道。低速输送特别适用于研磨性、易碎性或预混食品混合物。基本操作包括利用重力从另一个容器或装置向压力容器灌装。当压力容器满时,进气阀和排气阀关闭。输送系统加压,物料流入输送管道,到达所选的目的地。

定点设计浓相输送系统

在大多数情况下,输送线配备补充空气(或旁路空气)喷射器,以帮助物料流动和最小化物料在输送线中的速度。空气注入点将把输送距离分解成几个较小的距离,从而减少了物料通过输送线所必需的阻力和压力。由此产生的段塞流减少了与输送管线内径接触的材料面积,因此减少了摩擦。摩擦的减少反过来导致磨损减少、降解减少和偏析减少。

浓相输送连续旋转阀系统

作为浓相输送压力容器系统的替代方案,浓相输送连续旋转阀系统采用高气压和低风量。这种低速度使得这种类型的散装固体物料输送特别适合于易碎的物料,并适合于较大颗粒尺寸的产品,如大米和咖啡豆。

基本操作包括通过重力从另一个容器或设备填充高压旋转阀(注意,调压容器不需要是一个压力容器)。当高压旋转阀启动时——动力空气被供应到旋转阀管道适配器的清洁输送线一侧——物料流进输送线并到达所选的目的地。

高压旋转阀减少了从输送管线到高压旋转阀上方容器的泄漏。这允许更高效的操作,因为更多的动力空气被用来输送材料,并通过高压旋转阀损失的空气的最小量泄漏。浓相输送连续旋转阀系统可以采用自然或人工段塞形成的设计。

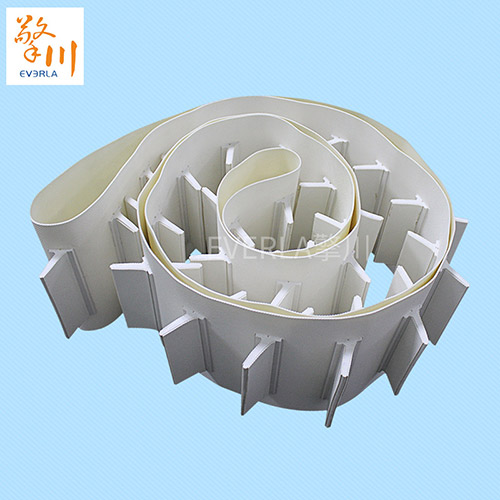

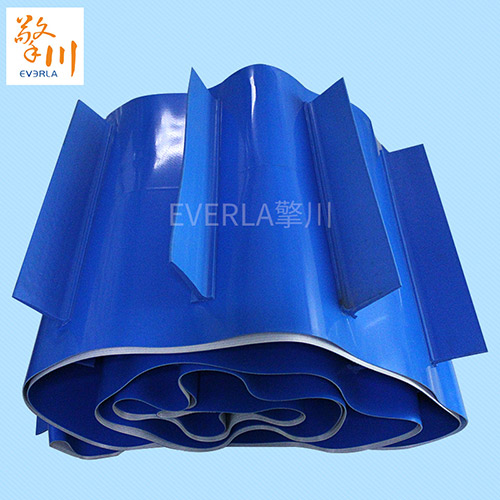

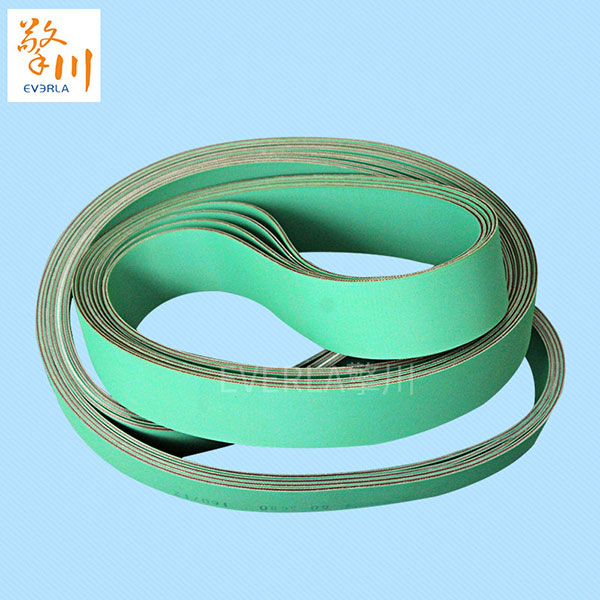

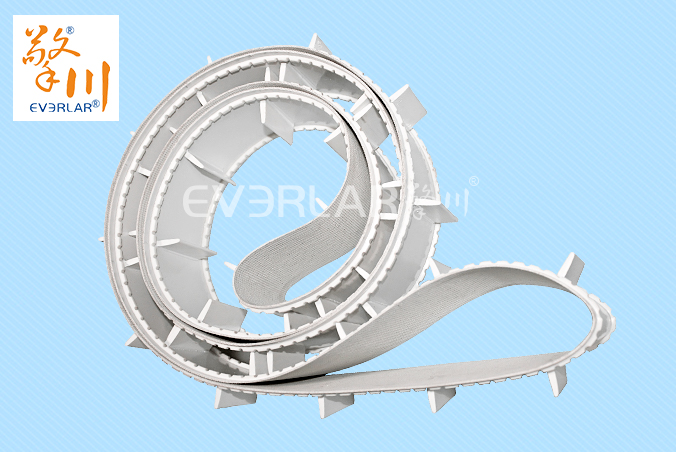

以上就是擎川EVERLA给大家分享的“食品输送机械设备的发展(浓相输送系统在食品工业中的应用)”相关信息,希望通过介绍,能对大家有所帮助,擎川输送带厂家15年专注于食品输送带、PVC输送带、PU输送带、PU同步带、特氟龙输送带、尼龙片基带研制生产,为食品、医药、日化领域提供一站式输送带解决方案。如果您有输送带的采购需求,欢迎来电咨询400-9688-278