波状挡边大倾角输送带的质量改进

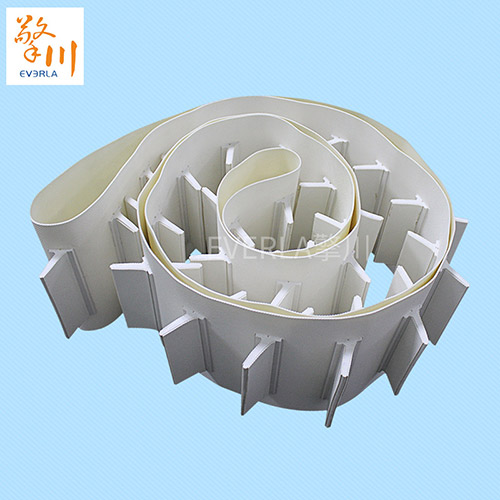

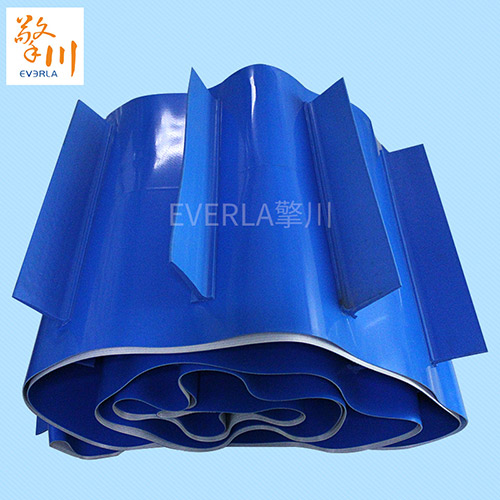

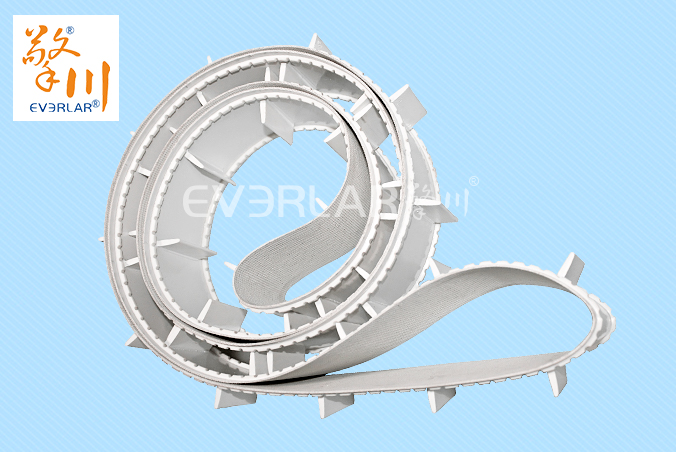

随着矿山、冶金、码头、码头、建材、化工等高效大运量大角度波状挡边输送带的需求量的增加,对其寿命和可靠性提出了极为严格的标准。波形终止输送带是输送带的重要因素,质量的好坏最终影响输送带的寿命和性能的可靠性。波形带式输送带能够实现大升程高效输送的有独特的结构形式,其结构形式和工作状态如图1所示(机架未图示)。波形护栏输送带在平基带体(图1中的8 )的两侧附加两个波形护栏(图1中的9 ),在两个护栏之间设置横向槽板(图1中的10 ),将两者粘接并硫化,从而构成一体化的柔性链斗结构,由此实现了大提升角高效输送,并且 带宽β ̄β≥1400mm,紧身高h ̄H≥240mm时,多被称为大型波形紧身高护身高,制造难度高,价格高,性能优化和寿命和可靠性提高满足了社会生产的需求,我做了以下工作。 为满足大型重载波形护带输送带的负荷和牵引力大的工作要求,优化了所用材料:①平基材骨架材料选用抗拉强度大的聚酯坯料作为抗拉体,抗拉强度为200kg/2.5cm, 为了提高普通棉帆布的3倍②平基材和波纹边缘的耐磨性和撕裂性,在胶体中适量配合聚酯短纤维,根据对胶体的性能要求,配合量可以在10%~25%的范围内配合。 为了提高聚酯短纤维与胶体界面的粘合力,所使用的聚酯短纤维必须经过浸润性预处理后才能参与胶体混炼。 混入短纤维的波形的边缘,其耐撕裂强度为80~120kN/m,拉伸强度为20~26MPa,对胶体性能的提高是理想的。

2.1在平基带体的中层设置了横向刚性加强层的带体的横向刚性值是指,在带体的横向垂直截面内,自由支撑带体的两侧缘,带体的自重引起的下垂量与带体的宽度的值之比。 高横向刚性波形带式输送带横向刚性值的技术标准在0.05以下. 为了提高带体的装载能力,使装载后的横向弯曲变形最小,我在平基材的帆布层间设置了实施了特殊混炼和轧制的聚酯短纤维复合橡胶层,参照图2,这样的具有弯曲阻力的专用橡胶层的横向刚性值可以比普通结构的波形终端带提高2.5倍,即横向刚性值 2波形止动边缘采用双重“s”形的伸缩边缘带体,改变方向时,因为在传动包角范围内沿滚筒半径弯曲,所以波形止动边缘在延伸时与袋板的螺钉连接处产生拉伸应力,参照图3。 为了减小弯曲延伸时与螺柱的接合部的变形和应力,螺柱的接合部采用较小的“s”伸缩边时,如图3所示,较小的“s”伸缩边在方向转换时的变形较小,因此能够减小方向转换变形引起的应力,有助于延长屏障的寿命。 双“s”字伸缩边的改良使用,有利于减小大型输送带的障碍边的变形。 2.3组合平台的组合平台的结构如图4所示,具有以下主要优点: (1)制造工序性好,硫化模具的制造简单,通过分体制作平台,结构简化,容易保证产品的硫化品质,(2)分体的主板(图4的2 ) 摩擦磨损后可更换,有利于延长带体寿命的(3)取出口袋板底板(图4的4 )立板后,与平基材粘接硫化时使用专用模具更方便。 2.4加强头盔和挡边用螺钉,加强头盔和挡边用螺钉连接(参照图3 ),其主要作用是提高头盔的装载能力,克服头盔装载后向后弯曲变形,并防止糊材料从头盔两端按压挡边变形损伤,有效优化头盔和挡边的承受状态 为优化三次硫化工艺和技术效果制造工艺,波形止边输送带分别制作平基带、波形止边、兜板三片,将三者结合在一起进行粘合面硫化(或称二次硫化),制成柔性链式整体结构带(参见图1 )。 带体粘结硫化工艺的流程如图5所示。 进行二次硫化的主要目的是提高粘接强度和保证粘接强度的均匀性。 生产中采用三个分体方法:①易于制作硫化模具②易于大量生产③易于根据不同部件厚度制定不同橡胶材料的硫化工艺,有利于提高硫化质量和实现最佳耐久性的综合控制。 图5波形止边输送带的工艺流程图为提高平基带体、波形止边、凹槽三者的粘接强度,三者不采用冷粘接工艺,用专用模具对硫化机粘接面进行二次硫化,提高粘接强度和粘接强度的均匀性。 粘接硫化后粘接强度效果如表1所示。 通过波形终端输送带材料的优化、结构改进、技术创新等多方面的研究试验和改进,对寿命的提高发挥了显着作用。 聚酯短纤维复合胶体的开发具有提高波形止端输送带的横向刚性、拉伸强度、抗撕裂性能的效果,证实了聚酯短纤维在复合胶体中的配合量在10%~25%的范围内被用于各种性能要求的胶带,对于实现某种特定的技术性能可以得到良好的效果。

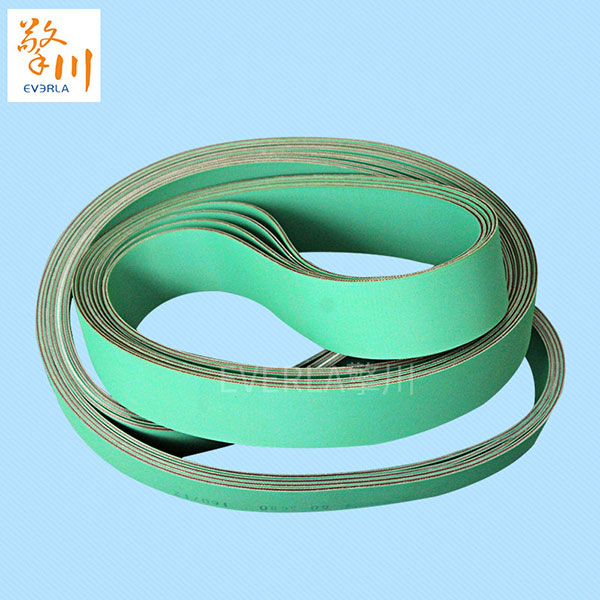

以上就是擎川EVERLA给大家分享的“波状挡边大倾角输送带的质量改进”相关信息,希望通过介绍,能对大家有所帮助,擎川输送带厂家15年专注于食品输送带、PVC输送带、PU输送带、PU同步带、特氟龙输送带、尼龙片基带研制生产,为食品、医药、日化领域提供一站式输送带解决方案。如果您有输送带的采购需求,欢迎来电咨询400-9688-278