PU挡板输送带生产

作者:擎川EVERLA输送带厂家 来源: 网络整理 阅读次数:174 发布时间: 2025-03-04 17:15:35

导读:生产设备与原材料准备 生产设备 混合设备:高速搅拌机,用于将各种原材料均匀混合,如聚氨酯颗粒、固化剂、助剂等,确保混合质量。 压延设备:双辊压延机,通过两个辊子之间的压力,将混合好的 PU 材料压制成所需的厚度和宽度的基带。 烘干设备:烘箱或烘干流水线,控制合适的温度和时间,对压延成型后的 PU 输送带进行烘干固化,使其性能稳定。 切割设备:自动切割机,可按照设定的尺寸,将烘干固化后的 PU 输送带切割成所需的长度。 其他

生产设备与原材料准备

生产设备

混合设备:高速搅拌机,用于将各种原材料均匀混合,如聚氨酯颗粒、固化剂、助剂等,确保混合质量。

压延设备:双辊压延机,通过两个辊子之间的压力,将混合好的 PU 材料压制成所需的厚度和宽度的基带。

烘干设备:烘箱或烘干流水线,控制合适的温度和时间,对压延成型后的 PU 输送带进行烘干固化,使其性能稳定。

切割设备:自动切割机,可按照设定的尺寸,将烘干固化后的 PU 输送带切割成所需的长度。

其他辅助设备:如冷却装置,用于在生产过程中对材料进行冷却处理;还有用于挡板安装的热熔设备或其他固定设备等。

原材料

聚氨酯材料:包括聚氨酯颗粒、聚氨酯固化剂等,是决定输送带性能的关键材料,如耐油、耐磨、耐腐蚀等性能都与聚氨酯的品质相关。

基材:通常采用聚酯、聚醚、聚烯烃等作为基材,为输送带提供强度和韧性。

助剂和添加剂:硬度调节剂、强化剂、抗老化剂、抗静电剂、柔软剂等,可改善输送带的各种性能,满足不同的使用需求。

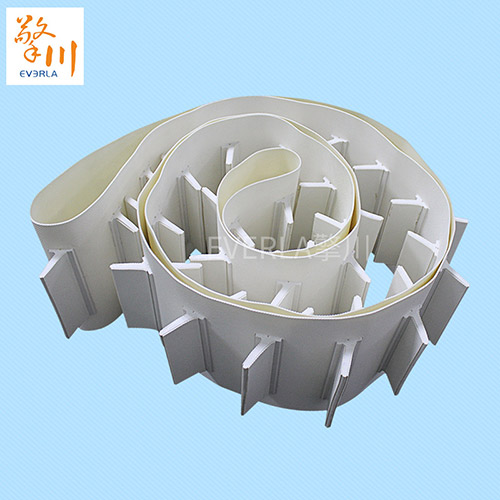

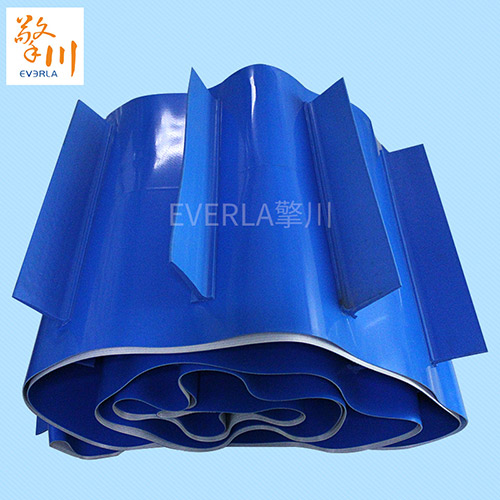

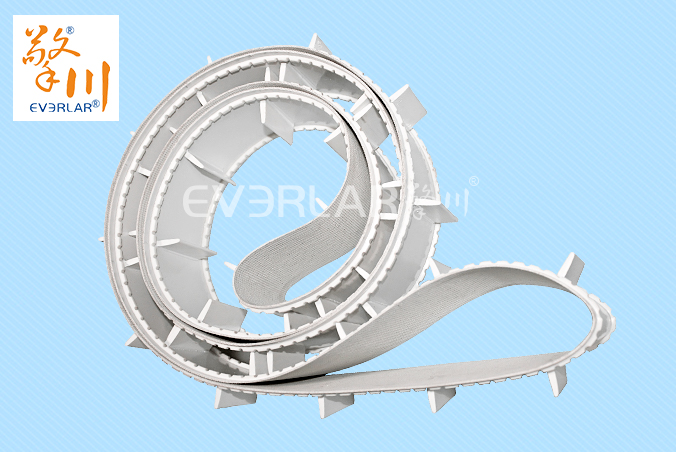

挡板材料:一般选用与 PU 输送带相容性好、强度高的材料,如某些特制的塑料或橡胶材料,确保挡板与输送带基带牢固结合。

生产工艺流程

材料混合

将聚氨酯颗粒、聚氨酯固化剂、硬度调节剂、增韧剂、强化剂等各种原材料按照一定的比例投入高速搅拌机中。

以适当的速度搅拌 5-10 分钟左右,使原材料充分混合均匀,保证制品质量的一致性。

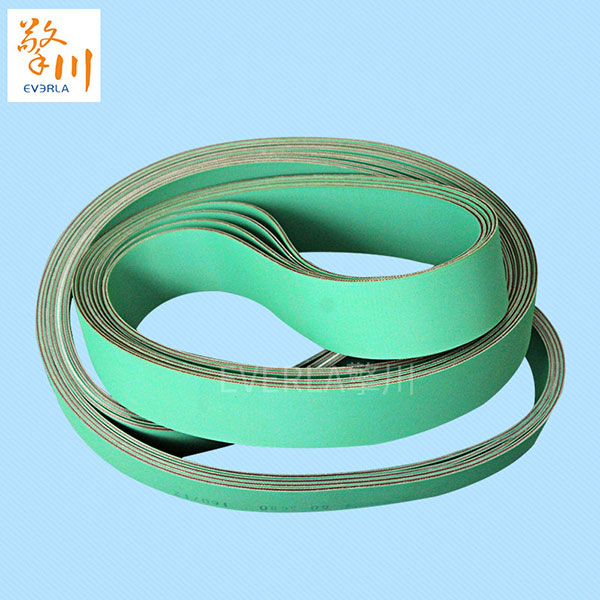

压延成型

将混合好的 PU 材料放置在双辊压延机的两个辊子之间。

严格控制压延机的温度、压力和速度等参数,通过辊子的滚动和挤压,将材料压制成具有特定厚度和宽度的 PU 输送带基带。

烘干固化

将压延成型后的 PU 输送带送入烘干设备中进行烘干固化处理。

一般烘干温度控制在 80℃左右,根据生产工艺和 PU 输送带材料的特性,烘干时间通常为 2-4 个小时,使 PU 材料充分固化,提高输送带的性能和使用寿命。

挡板安装

热熔焊接法:先将输送带基带需要安装挡板的部位和挡板表面进行清洁处理,然后通过热熔设备将挡板材料加热至熔融状态,迅速将其贴合在输送带基带上,施加一定压力,使挡板与基带充分融合,冷却后即可牢固连接。

机械固定法:在输送带基带上冲孔,然后使用螺丝、螺母等连接件将挡板固定在基带上。这种方法适用于一些对挡板固定强度要求较高、且挡板形状和尺寸较为复杂的情况。

切割和包装

使用自动切割机,按照客户要求的长度尺寸,将带有挡板的 PU 输送带切割成相应的规格。

将切割好的 PU 挡板输送带用塑料薄膜等材料进行包装,同时贴上标签、说明书等,注明产品的规格、型号、材质、使用注意事项等信息。

质量控制

原材料检验:对每一批采购的原材料,包括聚氨酯、基材、助剂、挡板材料等,都要进行严格的质量检验,检查其各项指标是否符合生产要求,如聚氨酯的硬度、固化剂的活性、基材的强度等。

生产过程监控:在生产的各个环节,如材料混合、压延成型、烘干固化、挡板安装等,都要进行实时监控,确保各项工艺参数符合标准要求,如温度、压力、速度、时间等参数的控制。

成品检测:对生产完成的 PU 挡板输送带进行全面的质量检测,包括外观检查,查看输送带表面是否光滑、有无气泡、裂纹、缺胶等缺陷,挡板与基带的连接是否牢固、有无松动现象;还需检测其物理性能,如拉伸强度、耐磨性、耐切割性、耐油性、耐寒性等是否符合规定的指标。

以上就是擎川EVERLA给大家分享的“PU挡板输送带生产”相关信息,希望通过介绍,能对大家有所帮助,擎川输送带厂家15年专注于食品输送带、PVC输送带、PU输送带、PU同步带、特氟龙输送带、尼龙片基带研制生产,为食品、医药、日化领域提供一站式输送带解决方案。如果您有输送带的采购需求,欢迎来电咨询400-9688-278

上一篇:易清洗pu传送带价钱 下一篇:防静电pu输送带厂家