帆布芯输送带贴胶配方优化

作者:擎川EVERLA输送带厂家 来源: 网络整理 阅读次数:171 发布时间: 2021-04-29 13:38:22

导读:帆布芯输送带贴胶与浸胶帆布的粘合性能直接影响输送带的使用性能及寿命,但二者的粘合强度在达到国家标准和用户使用要求后,并非越大越好。当粘合强度达到12~13 kN1TI-1时,会给

帆布芯输送带贴胶与浸胶帆布的粘合性能直接影响输送带的使用性能及寿命,但二者的粘合强度在达到国家标准和用户使用要求后,并非越大越好。当粘合强度达到12~13 kN•1TI-1时,会给硫化接头(扒阶梯)造成很大困难,增加用户使用成本,这种功能过剩也使配方成本居高不下。为此本工作对帆布芯输送带贴胶配方进行优化,以期降低成本,减少浪费。

1 实验

1.1 主要原材料

丁苯橡胶(SBR),天然橡胶(NR),SCRIO,炭黑N660,轮胎再生胶,白炭黑,氧化锌,促进剂DM,硫黄,石油树脂,NN200型锦纶帆布。

1.2 主要试验设备

XK一160型开炼机,400×400×2型电热平板硫化机。要求(分别不低于4.5和3.9 kN •m ),但试验数据稳定,且原材料成本能够大幅度降低,因此确定再生胶用量为55份,通过采取其他措施提高粘合强度。

2.1 主体材料

NR 自粘性优异,SBR与锦纶帆布所浸渍的胶乳(丁吡胶乳、丁苯胶乳)能够产生相似相容效应,这种效应几乎将贴胶与帆布所浸胶乳交融为一体,测试粘合性能时通常无明显完整的剥离界面,中间的贴胶附在两侧帆布上分离。这就是原配方在未采用特殊粘合体系的情况下还存在功能过剩的根本原因。为实现粘合强度平稳下降,同时降低成本,决定在贴胶中加入再生胶。根据试验,再生胶用量低于48份,降低粘合强度的效果达不到要求,而超过6o份,贴胶粘合强度非常低,因此再生胶用量在48~60份间选择。当再生胶用量为55份时,层间粘合强度平均值和最小值分别为4.2和2.3kN •rn~ ,虽低于GB/T 7984-2001((输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》要求(分别不低于4.5和3.9 kN •m ),但试验数据稳定,且原材料成本能够大幅度降低,因此确定再生胶用量为55份,通过采取其他措施提高粘合强度。

2.2 补强体系

白炭黑比表面积大,能够提高胶料的强度及自粘性,因此在原有炭黑补强体系基础上加入白炭黑随着白炭黑用量增大,层间粘合强度先增大后减小,当其用量为25份时,粘合强度达到最大,因此确定白炭黑用量为25份。

2.3软化体系

石油树脂是增塑剂中增粘作用较好的,能够提高橡胶分子链的活动性,从而改善胶料的粘合性能。石油树脂用量对帆布芯输送带贴胶性能的影响。随着石油树脂用量的增大,层间粘合强度先增大后减小,当石油树脂用量为13份时,粘合强度达到最大,因此确定石油树脂用量为13份。2.4 硫化体系经过对各个体系的调整,胶料的硫化特性发生改变,为了与正常带体结构及工艺条件相匹配,适当调整硫化体系。通过试验,确定硫化体系采用1.9份硫黄和1.4份促进剂DM。

2.5 优化配方

帆布芯输送带贴胶优化配方为:SBR 60,NR 4O,再生胶 55,炭黑N660 50,白炭黑25,氧化锌5,硬脂酸3,石油树脂13,防老剂RD 1.2,硫黄 1.9,促进剂DM 1.4,其他23。该配方贴胶的性能如下:邵尔A型硬度56

度,拉伸强度 12.2 MPa,拉断伸长率620 ,层间粘合强度平均值 7.2 kN•m_。,层间粘合强度最小值 5.4 kN •m 。由此可见,优化配

方贴胶的粘合性能虽有所降低,但符合标准要求。

2.6 改进效果

以1000×6(4.5+1.5)NN200锦纶帆布芯输送带硫化接头为例,2名熟练操作人员完成2个相对应的布层阶梯(层间距离为200 mm,角度为45。),改进前需要2~3个工作日,采用优化配方贴胶后,不到1个工作日即可完成。采用优化配方贴胶后,输送带的使用寿命无明显改变,降低了用户的使用成本,同时生产成本也显著降低。

通过配方优化,适当降低帆布芯输送带贴胶的粘合性能,在达到国家标准要求并满足客户使用要求的同时,解决了使用时硫化接头困难的问题,生产和使用成本降低。

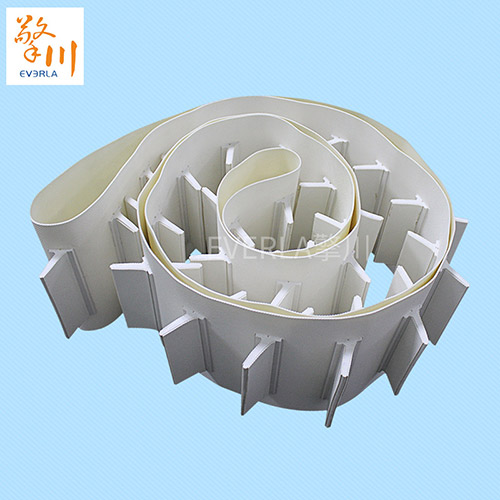

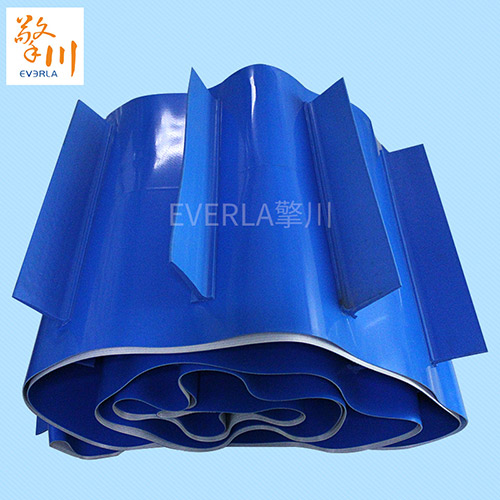

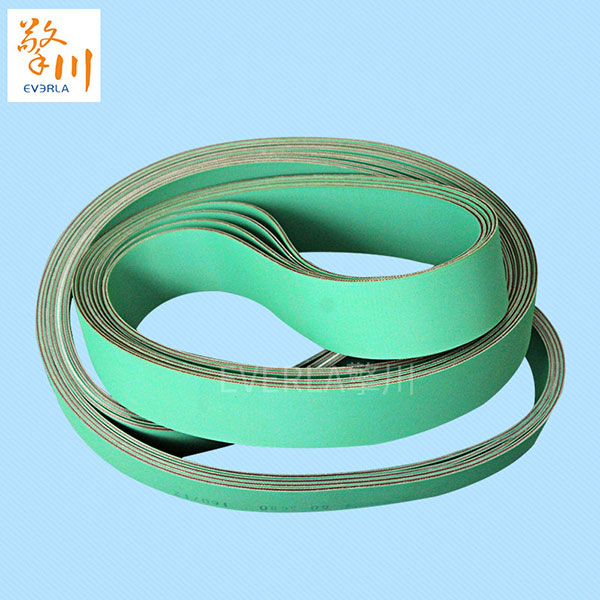

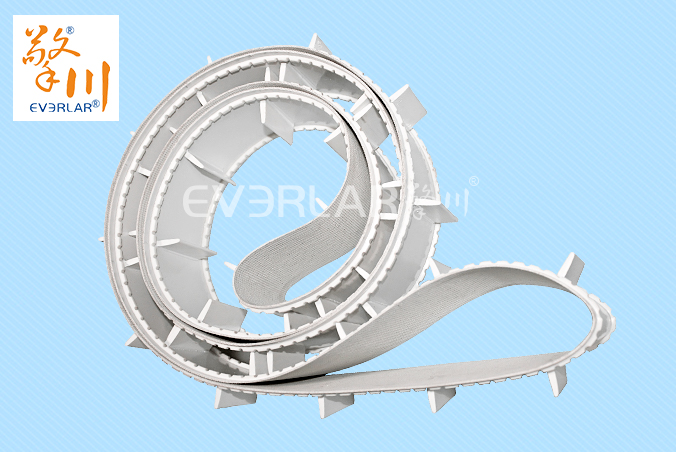

以上就是擎川EVERLA给大家分享的“帆布芯输送带贴胶配方优化”相关信息,希望通过介绍,能对大家有所帮助,擎川输送带厂家19年专注于食品输送带、PVC输送带、PU输送带、PU同步带、特氟龙输送带、尼龙片基带研制生产,为食品、医药、日化领域提供一站式输送带解决方案。如果您有输送带的采购需求,欢迎来电咨询:135-3307-0862!

上一篇:输送机输送带的应用特点 下一篇:输送带接头中粘接技术的改进